详细介绍

HAF型化工泵为卧式单级单吸悬臂式离心泵,其额定性能点和安装尺寸符合国际标准丨S02858,其制造 技术条件符合丨S05199,该系列泵是对IH系列、HJ系列泵的改进,广泛适用化工、造纸、制浆、制糖、冶炼 等纺织、化纤工业,尤其适用于化工流程中含固量较低的料浆,带有悬浮颗粒和结晶状态的介质,湿法冶炼、 电解循环液的输送。

二、技术参数

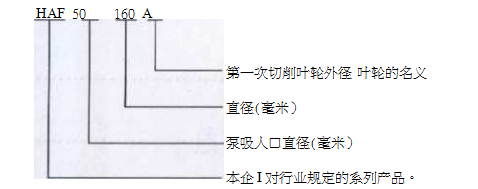

A:第一次切削叶轮外径;B:第二次切削叶轮外径

三、 适用范围

制碱工业:氯碱生产的常温苛性碱,氯产品

有色冶金:电解铜镍的电解液,生产钻、锌、钒、黄金等的酸液的输送

钢铁工业:电镀、酸洗

制酸工业:硝酸、硫酸、盐酸、磷酸、醅酸等

石油化工:石油精炼乙醛、烷基苯的制造

合成纤维和塑料工业:涤纶的生产、纺织、印染工业

造纸工业:纸浆、蒸煮液和漂白液的输送

化肥工业:尿素、硝酸的生产

制药工业:医药和农药的生产

环境保护:酸雾液的输送

四、 性能

流量(Q):6.3~ 400m5/h

扬程(H):5~ 125m

工作温度:-20*C ~ 180t

五、材料

与介质接触的部件,本厂生产的常用材料如下:

耐蚀合金牌号 | 适用介质 |

304、316 | 常温弱酸类 |

825 | 高温稀硫酸 |

哈氏B | 盐酸最佳 |

哈氏C | —切浓度的氢氣酸 |

C4钢 | 低温(常温)浓硝酸 |

C6钢 | 高温浓硝酸及混硝酸+硫酸 |

329、CDtMCu | , 40%以下中ft温稀疏酸、低浓度混酸 |

纯Ni、蒙乃尔 | 抗烧碱、硫化碱、苛性減、氯气 |

H2 | 磷酸及磷酸矿浆、抗应力腐蚀 |

316L | 抗晶间腐蚀 |

高Cr白口铸铁 | 耐腐蚀 |

ZSM合金系列 | 高温耐磨酎强腐蚀 |

除上表所列材质外,允许用户选用其他所需的适合本系列泵生产的材质.材料及其代号原则上应符合 GB2100标准的规定,对国家没有规定代号的材质可采用国际通用的材料代号或国内公认的材料代号(如行业或本企业的规定).

六、HAF型化工流程泵工作性能表(一)

型号 | 流量<3 | 扬程H | 转速n | 功率P(KW) | 效率 | 允许汽蚀余量 | 重M | ||

m3/h | L/s | m | r/min | 轴功率 | 电机功率 | % | m | ||

HAF50-125 | 5 | 0.19 | 0.55 | 45 | 2.0 | 107 | |||

HAF50-160 | 6.3 | 1.74 | 8 | 1450 | 0.34 | 0.55 | 40 | 2.0 | 119 |

HAF50-200 | 12.5 | 0.65 | 1.1 | 33 | 2.0 | 137 | |||

HAF50-250 | 20 | 1.27 | 2.2 | 27 | 2.0 | 182 | |||

HAF65 -125 | 5 | 0.31 | 0.55 | 55 | .2.0 | 125 | |||

HAF65 -160 | 8 | 0.53 | 0.75 | 51 | 2.0 | 128 | |||

HAF65 -200 | 12.5 | 3.47 | 12.5 | 1450 | 0.98 | 1.5 | 46 | 2.0 | 169 |

HAF65 -250 | 20 | 1.75 | 3 | 39 | 2.0 | 194 | |||

HAF65-315 | 32 | 3.3 | 5.5 | 33 | 2.0 | 260 | |||

HAF80-125 | 5 | 0.53 | 0.75 | 64 | 2.5 | 133 | |||

HAF80-160 | 8 | 0.88 | 1.5 | 62 | 2.3 | 179 | |||

HAF80-200 | 25 | 6.97 | 12.5 | 1450 | 1.49 | 2.2 | 57 | 2.0 | 199 |

HAF80-250 | 20 | 2.57 | 4 | 53 | 2.5 | 243 | |||

HAF80-315 | 32 | 5.07 | 7.5 | 43 | 2.5 | 323 | |||

HAF100-125 | 5 | 0.92 | 1.5 | 74 | 23.0 | 172 | |||

HAF100-160 | 8 | 1.58 | 2.2 | 69 | 3.4 | 192 | |||

HAF100-200 | 50 | 13.88 | 12.5 | 1450 | 2.5 | 4 | 68 | 2.5 | 245 |

HAF100-250 | 20 | 4.3 | 5.5 | 65 | 2.5 | 283 | |||

HAF100-315 | 32 | 7.5 | 11 | 58 | 2 | 344 | |||

HAF125-200 | 12.5 | 4.66 | 7.3 | 73 | 2.9 | 296 | |||

HAF125 -250 | 27.77 | 20 | 1450 | 7.56 | 11 | 72 | 2.3 | 288 | |

HAF125-315 | 100 | 32 | 12.82 | 18.5 | 68 | 2.5 | 490 | ||

HAF125 -400 | 50 | 22.69 | 30 | 60 | 2.5 | 640 | |||

HAF150 - 250 | 20 | 14.1 | 18.5 | 77 | 2.8 | 462 | |||

HAF150-315 | 200 | 55.55 | 32 | 1450 | 23.2 | 30 | 75 | 2.8 | 635 |

HAF150-400 | 50 | 38.9 | 55 | 70 | 2.5 | 837 | |||

HAF200 - 250 | 20 | 26.9 | 37 | 81 | 2.8 | 650 | |||

HAF200-315 | 400 | 111.1 | 32 | 1450 | 44.1 | 55 | 79 | 3.5 | 847 |

HAF200 -400 | 50 | 69.8 | 90 | 78 | 3.5 | 1140 | |||

HAF型化工流程泵工作性能表(二)

型号 | 流量Q | 扬程H | 转速n | 功率P(KW) | 效率 | 允许汽蚀余量 | 重量 | ||

m3/h | 1/8 | m | r/min | 轴功率 | 电机功率 | % | m | ||

HAF50-125 | 20 | 1.33 | 2.2 | 51 | 2.0 | 135 | |||

HAF50-160 | 12.5 | 3.47 | 32 | 2900 | 2.37 | 4 | 46 | 2.0 | 167 |

HAF50-200 | 50 | 4.36 | 7.5 | 39 | 2.0 | 215 | |||

HAF50 - 250 | 80 | 8.25 | 15 | 33 | 2.0 | 293 | |||

HAF65-125 | 20 | 2.2 | 3 | 62 | 2.0 | 151 | |||

HAF65_ 160 | 32 | 3.82 | 5.5 | 57 | 2.0 | 194 | |||

HAF65 -200 | 25 | 6.94 | 50 | 2900 | 6.55 | 11 | 52 | 2.0 | 219 |

HA765 -250 | 80 | 11.84 | 18.5 | 46 | 2.0 | 366 | |||

HAF65-315 | 125 | 21.8 | 30 | 39 | 2.0 | 482 | |||

HAF80-125 | 20 | 3.95 | 5.5 | 69 | 3.0 | 199 | |||

HAF80-160 | 32 | 6.5 | 11 | 67 | 2.3 | 289 | |||

HAF80-200 | 50 | 13.88 | 50 | 2900 | 10.8 | 15 | 63 | 2.3 | 352 |

HAF80 - 250 | 80 | 19.11 | 30 | 57 | 2.5 | 510 | |||

HAF80-315 | 125 | 36.21 | 45 | 47 | 2.5 | 582 | |||

HAF100-125 | 20 | 7.07 | 11 | 77 | 4.2 | 282 | |||

HAF100-160 | 32 | 11.9 | 15 | 73 | 4.3 | 335 | |||

HAF100 - 200 | 100 | 27.77 | 50 | 2900 | 18.9 | 22 | 72 | 3.9 | 412 |

HAF100 - 250 | 80 | 32.28 | 37 | 68 | 3.6 | 525 | |||

HAF100-315 | 125 | 54.9 | 75 | 62 | 3.2 | 843 | |||

HAF125 -200 | 50 | 35.4 | 45 | 77 | 5 | 555 | |||

HAF125 -250 | 200 | 55.55 | 80 | 2900 | 58.1 | 75 | 75 | 4.5 | 845 |

HAF125-315 | 125 | 97.26 | 110 | 70 | 2.5 | 1318 | |||

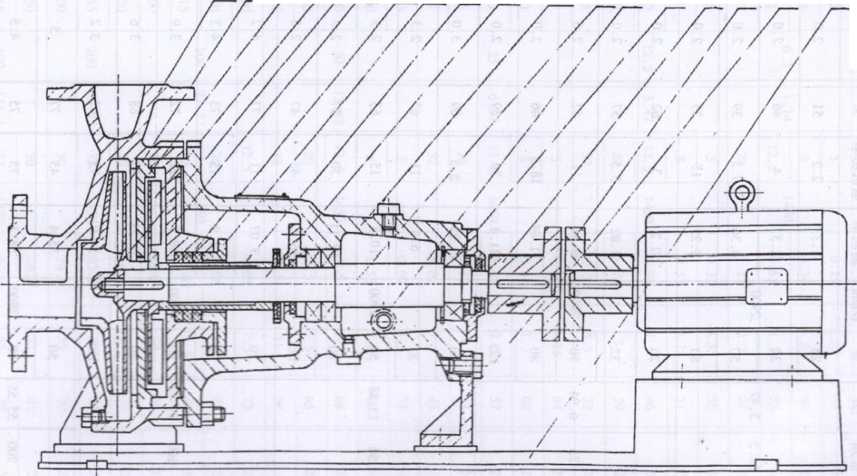

七、结构示意图

1、泵体 2、叶轮3、隔板 4、动力叶轮5、叶轮螺母 6、泵盖7、填料组件

8、填料压盖 9、轴套10、轴11、托架12、前轴承13、油铯14、后轴承

15、泵联轴器16、电机联轴器 17、支架18、底座

八、泵的结构简述

1、 HAF型系列化工泵主要由

2、 HAF型系列泵采用动力叶轮和停车密封,从而保证了泵长时间内不泄漏。动力叶轮盖的轴向间隙不大于0.8mm,该间隙可通过圆螺母来调节。填料函中装有停车密封,内侧安装2只油封用于密封来自于 泵腔的液体。外侧安装1只油封用于密封冷却水,冷却水从下方通进,由上方排出,冷却水压力应略大于动力 叶轮内径处压力O.IMPa。当输送液体涅度髙于95t时,对防止动力叶轮处介质汽化,应在泵盖外部装水冷套盖板,对介质进行冷却。

3、从泵的吸人口看,叶轮为逆时针旋转,叶轮与动力叶轮轮殺端面设有密封圈,轴套内设有0型阍,以 防止介质泄漏腐蚀轴承部件。

4、前后轴承压盖轴孔处用双唇骨架橡胶密封,最下方有回油沟,能有效地防止润滑油外漏,注意安装压盖时,回油沟和回油孔应对应起来。

九、泵的安装与使用

1、 泵的装配与拆卸

a. 泵的拆卸顺序

1>拆下泵托架上的放油管堵,放净储油室的存油。

2) 拆开泵体与托架联接螺栓,将托架、密封部件等全部转子组件从泵体中取出。

3>松开轴套后部的圆螺母,松下叶轮蝶母,取出叶轮和键。

4>取下隔板和付叶轮。

5>松开泵盖与托架的联接螺拴,拆下泵盖及轴套。

6>拆下泵联轴器和键。

7) 拆下托架两端的轴承前后盖,再把轴和轴承一起从托架中取出。

8) 拆开轴承和轴。

b. 泵的装配頫序

泵的装配顺序基本上可按照拆卸顺序的反向进行,但装配时要注意检査各密封面垫片完好,并注意切勿漏装垫片和更换不完好的垫片。

2、 泵的安装

a、 开箱后检査泵和电机,如果证实没有任何因装、卸和运檢过程中造成损坏和紧丨A1迕接件松动,泵的进出口端盖完好,没有尘土,污物等入泵内.则可不必重新拆卸和装配,直接送到使川现场去安装。

b、安装泵的基础平面应用水平仪找平,待基础水泥凝固后,将泵安放在基础上,并用水平仪检査泵和电机轴的水平情况,如不水平,应用垫片调整,直到水平为止。然后通过灌浆孔川水泥

YW液下排污泵

YW液下排污泵

IH型化工离心泵

IH型化工离心泵

SPP系列混流式强制循环泵

SPP系列混流式强制循环泵

FMZ型自吸泵

FMZ型自吸泵

FJX系列强制循环泵

FJX系列强制循环泵

定子

定子

WQ不锈钢潜水泵

WQ不锈钢潜水泵

LHB型不锈钢负压泵

LHB型不锈钢负压泵

LSB高温浓硫酸液下泵

LSB高温浓硫酸液下泵